L’azienda

La Società fa parte della Beretta Holding S.p.A. Il Gruppo, controllato dalla famiglia Beretta, annovera al suo interno importanti fabbriche di armi sportive e di ottiche, nonché società commerciali e di distribuzione sia italiane che estere per complessivi 2.630 dipendenti ca. e un fatturato di 420 milioni di Euro ca.

La più antica tra queste, la Fabbrica d’Armi Pietro Beretta S.p.A., tramandata per quindici generazioni, è in attività a Gardone Valtrompia già dal Quattrocento e, a ragione di prove documentarie, sicuramente dal 1526.

La produzione Beretta (ca. 1.500 armi al giorno) copre quasi tutta la gamma delle armi portatili: sovrapposti e paralleli da caccia e tiro in diversi calibri e differenti livelli di finitura, fucili semiautomatici, carabine, fucili express, pistole semiautomatiche (dal cal. .22 short al cal. .45 Auto), fucili militari automatici.

La produzione sportiva copre mediamente il 90%. L’esportazione delle armi sportive supera il 75% e riguarda un centinaio di paesi.

Il bersaglio elettronico

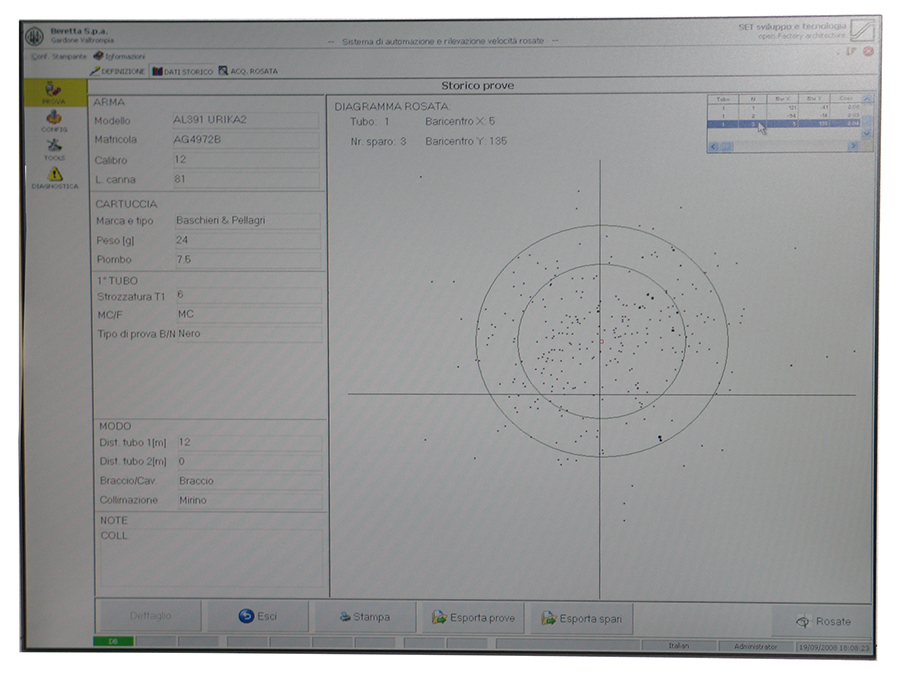

I fucili da caccia e da tiro di fascia alta vengono controllati singolarmente mediante un bersaglio mobile posizionato in un tunnel di tiro; il controllo di qualità realizzato consiste nella verifica della forma e del baricentro della rosa di pallini per un determinato numero di colpi che costituiscono il test da effettuarsi su ogni fucile.

Il bersaglio mobile è costituito da un carrello dotato di automazione e in grado di posizionarsi a una distanza predeterminata dalla postazione di tiro. Sul carrello del bersaglio è montato un rullo di carta svolgibile che, foglio per foglio, costituisce il bersaglio vero e proprio; l’analisi dei fori sul foglio consente di rilevare la posizione dei singoli pallini e di analizzare mediante un apposito software gestionale la rosa che caratterizza ogni singolo colpo.

Le esigenze

La principale esigenza di Beretta era la sostituzione totale del sistema di automazione e gestione del bersaglio, costituito da dispositivi obsoleti: originariamente il bersaglio era controllato mediante due PC industriali con schede dedicate, mentre il rilevamento della posizione dei pallini veniva effettuato mediante due scanner laser.

Ulteriori esigenze erano rappresentate:

- dal miglioramento della precisione nel rilevamento della posizione dei pallini e della velocità degli stessi in uscita dal fucile

- dalla identificazione di strappi nella carta

- dall’incremento delle funzioni di carattere analitico e statistico all’interno dell’applicazione di gestione dell’intero sistema.

La soluzione

La soluzione proposta da Gruppo SET ha comportato il completo revamping del bersaglio elettronico, con la sola eccezione degli azionamenti necessari al controllo dei motori di posizionamento del carrello e di svolgimento e riavvolgimento della carta.

In particolare sono stati forniti il quadro elettrico di automazione del carrello, il software di automazione del carrello, il sistema di visione e il relativo software di analisi dell’immagine, l’infrastruttura di rete WiFi per la comunicazione tra carrello e cabina di sparo, il personal computer di gestione del bersaglio completo di software per l’esecuzione e l’analisi dei test.

L’automazione del carrello è stata riprogettata mediante l’utilizzo di un PLC Siemens, dotato di schede assi collegate a encoder di nuova fornitura, che ha consentito la gestione di tutte le problematiche di automazione mediante hardware standard completamente integrato con l’applicazione di gestione del bersaglio mediante collegamento su rete WiFi.

Per quanto riguarda la rilevazione della posizione dei pallini si è identificato come scelta vincente l’utilizzo di una telecamera lineare ad alta risoluzione Tattile che permette l’acquisizione dei fori sul foglio/bersaglio durante la fase di riavvolgimento della carta. Per l’illuminazione si è scelto di illuminare la sezione di foglio analizzata da dietro, mediante l’utilizzo di un tubo al neon ad alta frequenza. L’accoppiata della telecamera e delle ottiche ha consentito di raggiungere una risoluzione di 625 punti / cm2 su una superficie totale di oltre 14000 cm2 che permette il corretto riconoscimento di rosate di oltre mille pallini. L’analizzatori di immagine Tattile M4, completamente integrato con il PLC Siemens e con il PC gestionale, ha consentito di pre-processare ed elaborare le immagini acquisite dalla telecamera fornendo al sistema di gestione la posizione cartesiana e la dimensione dei fori identificati.

Il personal computer di gestione del bersaglio elettronico, posizionato nella cabina di esecuzione delle prove, in testa al tunnel di sparo, coordina tutte le funzioni di automazione del bersaglio mobile. Per quanto riguarda gli aspetti gestionali, il PC amministra le anagrafiche dei fucili, con i relativi requirement di qualità, e governa in modo completo le procedure di test, proponendo le singole attività da eseguire e visualizzando i risultati di ogni singolo colpo e del test nel suo insieme. Per ogni colpo viene rilevata la velocità dei pallini mediante una scheda di campionamento ad alta velocità e viene gestito il riavvolgimento del foglio sul bersaglio mobile e la conseguente acquisizione ed elaborazione dell’immagine. Le informazioni di test di ogni singolo fucile vengono salvate su una base dati storica dove rimangono a disposizione per consultazione o per analisi statistica per un periodo di circa un anno; tutte le informazioni possono essere esportate in formato Microsoft Office compatibile in modo da poter essere elaborate liberamente.

I benefici

- miglioramento generale dell’affidabilità del sistema bersaglio mobile nel suo insieme, e in particolare modo per quanto riguarda l’automazione dello stesso;

- sensibile miglioramento nell’accuratezza, nella precisione e nella ripetibilità nel rilevamento delle rosate e della velocità dei pallini;

- riduzione dei tempi di test;

- possibilità di confrontare test svolti sullo stesso tipo di arma in tempi diversi.

Fabbrica d’armi Pietro Beretta S.p.A.

-

» Automazione industriale

» Hardware industriale

» Software industria 4.0 -

» Identificazione automatica (AUTOID)

» Manufacturing machine and drive (MMD)

» Sistemi di visione artificiale per controllo qualità - » Meccanico