In un momento storico in cui le aziende stanno affrontando i cambiamenti imposti dall’industria 4.0, diventano sempre più importanti due elementi che determinano le performance di produzione: qualità e tracciabilità del prodotto.

Essi sono fondamentali all’interno di quelle che oggi vengono definite smart factory, perché sono strettamente collegati all’aumento dell’efficienza dei processi e alla razionalizzazione della gestione delle risorse aziendali.

Perché un’azienda deve curare tracciabilità e qualità di un prodotto?

La tracciabilità del prodotto, secondo la UNI EN ISO 8402, è la capacità di “risalire alla storia e all’uso o alla collocazione di un prodotto o di un’attività attraverso identificazioni documentate”.

Per qualità del prodotto, riprendendo le parole dell’UNI EN ISO 9000, s’intende il “grado in cui un insieme di caratteristiche intrinseche soddisfa i requisiti“.

Basta leggere queste due definizioni per capire quanto siano importanti in industrie moderne che devono produrre velocemente, pensando alle necessità dei clienti e cercando di vincere la concorrenza.

Senza un accurato tracciamento delle materie prime e dei prodotti all’interno di uno stabilimento possono generarsi sprechi e non essere individuati lotti con problematiche, che se commercializzati potrebbero causare danni economici e d’immagine al produttore.

Non tracciando ogni passaggio del processo che porta alla realizzazione di un prodotto può calare anche la qualità di ciò che si porta sul mercato e, quindi, perdere clienti acquisiti e nuove opportunità di vendita.

Migliora la tracciabilità e qualità: Lean Production e software all’avanguardia

Impostare il lavoro secondo i principi della Lean Production o Toyota Production System (TPS), il metodo introdotto alla fine degli anni ’40 negli stabilimenti della casa automobilistica giapponese, è un importante passo verso una produzione più efficiente.

Questo sistema si basa sul “fare di più con meno”, nel senso di creareprocessi industriali in cui si utilizzano nel migliore dei modi le risorse a disposizione, senza svilire la qualità del prodotto finale.

L’obiettivo della Lean Production è eliminare sette elementi che influiscono negativamente sulla produzione:

- Esecuzione di attività che non creano valore;

- Spostamenti per reperire materiali o strumenti;

- Scarti e rilavorazioni a causa di difetti;

- Eccesso di scorte e di produzione di semilavorati per il processo successivo;

- Sovrapproduzione rispetto alle reali richieste dei clienti;

- Tempo improduttivo in attesa di materiali o del completamento di un processo;

- Movimenti di materiali, persone, macchinari che non producono valore.

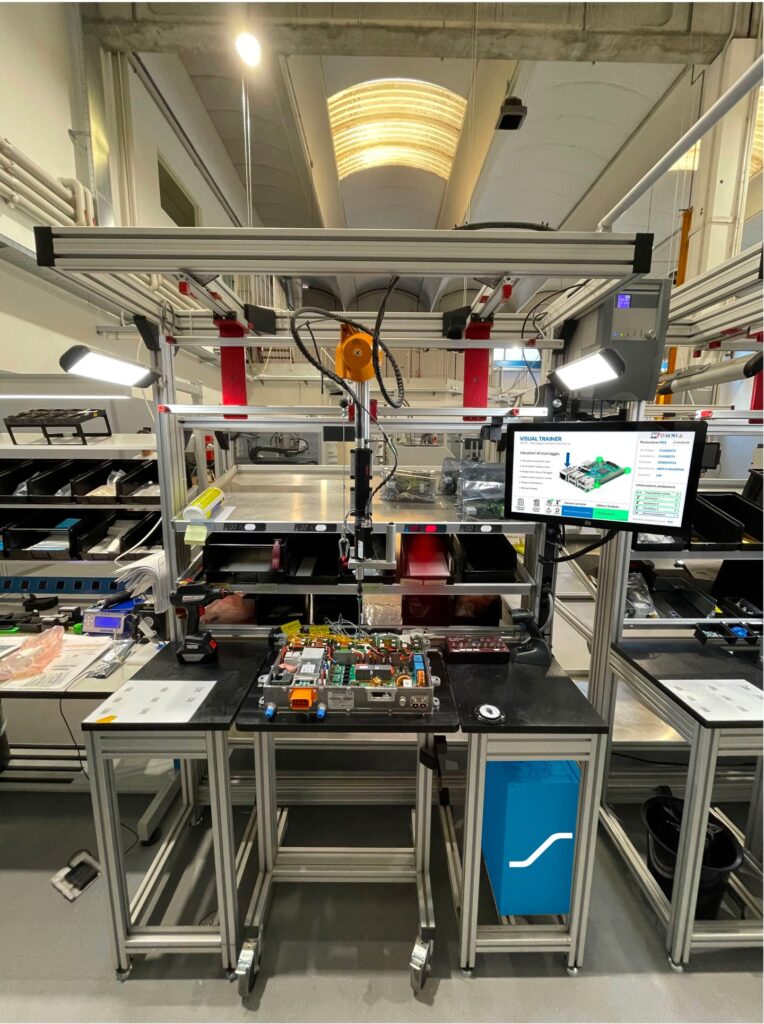

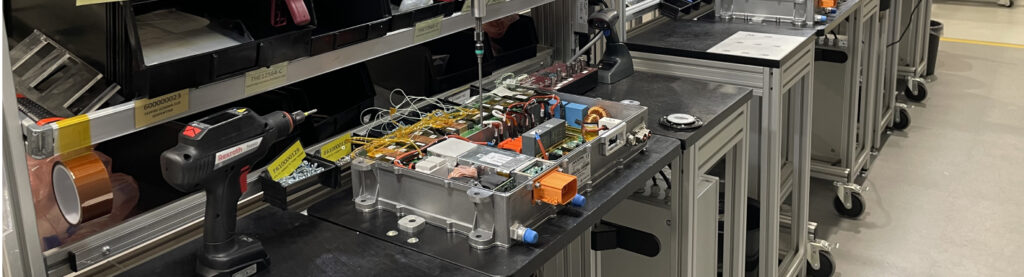

Oggi si possono utilizzare sistemi avanzati per efficientare i processi industriali.

La spinta verso la digitalizzazione data dall’industria 4.0 è un’opportunità sia per le piccole imprese che per le grandi società.

Anche una PMI o una micro impresa può trasformarsi in una smart factory introducendo software che aiutano gli operatori a gestire, pianificare, monitorare i processi e, di conseguenza, ad aumentare il margine di profitto dell’attività.

Un imprenditore potrebbe pensare alla difficoltà di implementare questi strumenti e metodi per migliorare la qualità e la tracciabilità, ma in realtà non è così difficoltoso e porta notevoli vantaggi:

- Accelerazione della produzione

- Riduzione degli errori umani

- Monitoraggio preciso

- Diminuzione dei costi

- Aumento della qualità

Per ottenere questi risultati occorre valutare l’installazione di macchine e d’impianti automatizzati, MES (Manufacturing Execution System) e WMS (Warehouse Management System).

Vuoi scoprire se è il momento di passare alla Lean Production e alla digitalizzazione dei processi aziendali?